嘉兴:易腐(生鲜)垃圾好氧代谢资源再生循环系统

一、方案类别

产品创新类(聚焦生活垃圾智能分类硬件设备的创新研发,针对易腐(生鲜)垃圾处置,研发低温好氧发酵智能化成套设备,实现设备、核心部件及智能系统的升级优化)。

二、方案核心概述

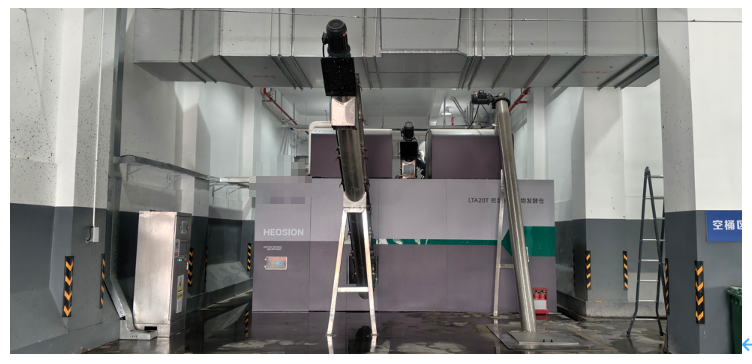

经过近3年的研发、实践和设备不断改进完善,目前,王店镇、新丰镇和水果市场三个处理站已实现稳定运行。核心工艺为微生物低温好氧发酵处理技术,该设备系统由上料设备、分选设备及好氧发酵仓三部分构成。易腐(生鲜)垃圾被输送至进料设备,经初次破碎后进入分选设备,塑料、金属等非易腐杂质会被精准筛除;筛选后的垃圾进入好氧发酵仓,进行24 小时的低温好氧发酵;发酵完成的物料出仓后转运至大棚,进入为期 21 天的陈化发酵期;期间,每 3 天会使用翻抛机进行翻堆作业,以确保物料能充分接触氧气,维持好氧发酵环境。21 天的陈化发酵结束后,有机质会通过筛土机进行杂质筛分,最终得到的营养土将进行包装销售。营养土规范存储,定期送检,有机质、氮磷钾、盐分、重金属等指标均达到国家营养土标准。

三、技术先进性

低温好氧发酵工艺突破:打破传统高温烘干(高能耗)、厌氧发酵(周期长)的技术局限,研发 “生料水解 - 低温腐熟” 一体化工艺。发酵代谢过程无污水和臭气产生,产生的营养土已打开销路,处置成本可控。通过筛选适配菌种,精准控制发酵仓温度与氧气浓度,解决有机质分解难题,较行业平均 50 天腐熟周期缩短 58%,且从源头避免高浓度污水与恶臭气体(氨气、硫化氢)产生。

核心部件升级优化:

高效分解搅拌装置:针对生鲜垃圾含水量高、易因分解不完全产生甲烷等刺激性气体及大量污水的问题,对分解装置进行专项优化。在发酵仓内集成双功能搅拌组件,通过螺旋式叶片设计,同步实现生鲜垃圾(经分选机破碎后粒径≤5mm)与物料翻抛作业 —— 既保证垃圾颗粒均匀接触氧气,促进有氧分解充分进行,减少异味与废水产生;又能加快分解速率,缩短处理周期。

(二)智能供氧系统:采用 “热风机通风 + 温度联动调控” 设计,向发酵物料精准供给氧气。结合低温好氧发酵的温度需求,在发酵仓内布设多组温度传感器,实时监测仓内温度变化,维持适宜发酵环境,确保菌群代谢效率稳定。

(三)防泄漏闭合装置:针对有机物有氧分解过程中产生的氨气等刺激性气体,在发酵仓进料口配置密封式仓门。该仓门采用弹性密封胶条设计,关闭时可实现进料口完全密封,有效阻隔仓内腐烂气味外散;设备非进料时段保持仓门常闭,从源头防止异味扩散,保障分解仓周边空气质量,避免对环境造成影响。

四、功能独特性

(一)无臭无废水环保设计。采用好氧发酵模式无臭气产生,无需大型负压除臭设备,减少后期运维废气处置成本。 与传统工艺相比,不采用破碎压榨的前端处置工艺,无需污水处理设备,去除了污水处理设备的建设、运维费用,且减少环保风险。

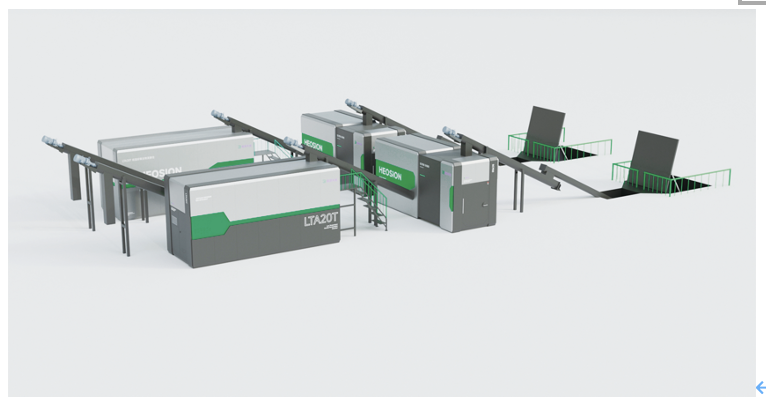

(二)模块化灵活组合。设备采用 5-20 吨 / 天处置量的料仓模块化设计,可根据实际需求组合(如 3 吨 + 5 吨模块适配农村,20 吨模块适配水果蔬菜市场及中转站),成套化组装面积小,降低基建成本,减少后期维修成本。

(三)末端产品降本增效。通过与园林垃圾、秸秆等农业废弃物协同处置,同步解决此类废弃物的资源化利用难题;同时将产出的营养土产品进行资源化再利用,发挥其土壤改良功能,最终实现 “降本” 与 “增效” 双重目标。

五、性能提升性

(一)降低运行成本

建设成本:模块化组装占地面积小,减少基建投入。

运维成本:与传统工艺相比,无大型废气处置设备,无废水处理设备,减少废渣处理的处置费用,末端产品营养土销售回报反哺项目运行,降低每吨运行成本,实现“处理成本抵消 + 适度盈利”。

场景适配性增强:已在嘉兴南湖区新丰镇(农村)、经开区(水果蔬菜市场)、秀洲区王店镇(镇级综合体)落地应用稳定运行,日处理量约40吨,日产生营养土约12吨,已与园林绿化、有机种植等企业签订购销协议,形成稳定销售渠道。

提高资源利用率

枯枝落叶、修剪残枝等园林垃圾进行破碎后作为辅料,进入易腐垃圾处理工艺,减少园林垃圾的额外处置费用。同时与易腐垃圾结合处置,实现资源循环再利用。

经过低温好氧发酵处理的易腐(生鲜)垃圾,最终转化为高价值的营养土。这种营养土不仅富含有机质和多种营养元素,而且无臭、无害、无污染,可广泛应用于园林绿化、育苗、复垦和土壤修复等领域。通过资源再利用,有效减少废渣的产生,实现废弃物深度资源化,为 “无废城市” 资源循环体系建设贡献力量。